一、方案背景與核心目標

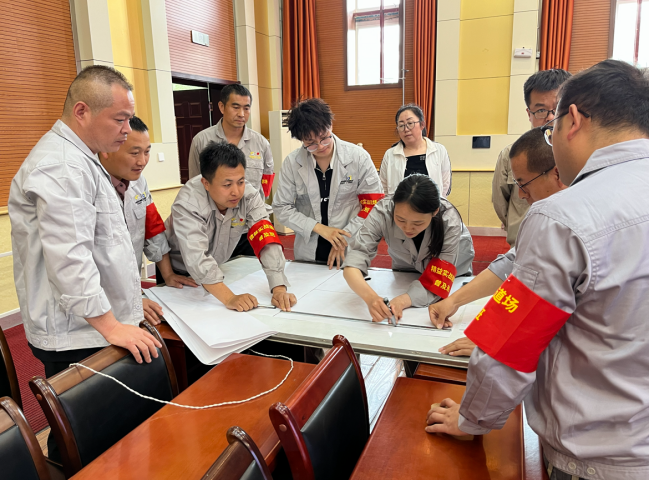

2025年5月28日至29日,中色東方集團精益內訓師系列培訓(共 6 期)第 2 期專項研修在集團培訓中心順利舉辦。來自有色金屬冶煉、精密加工等核心業務板塊的基層管理人員、班組長、班組骨干、生產調度、現場工程師、技術員、質量員、安全員等再度集結,圍繞 “現場精益管理實操化、內訓師傳播能力具象化” 主題開展深度研修。本次培訓繼續特邀博革咨詢資深講師熊霆老師授課,依托其制造業現場精益實戰經驗,以 “精益工具落地 + 內訓師教學轉化” 為雙核心,采用 “場景模擬 + 案例拆解 + 工具輸出” 模式,將四大培訓模塊轉化為 “可教學、可落地、可復制” 的精益實踐內容,為集團精益內訓師隊伍從 “基礎達標” 向 “現場實戰” 跨越注入關鍵動能。?

作為系列培訓的 “現場精益攻堅篇”,第 2 期培訓在第 1 期 “角色認知與基礎能力構建” 的基礎上,精準聚焦 “基層管理人群最棘手的現場問題”—— 熊霆老師從 “精益內訓師要‘自己會做,更會教別人做’” 的核心需求出發,通過系統性賦能,幫助學員掌握 “如何將 5S、安全等精益方法轉化為班組易懂的操作流程、如何用標準化工具規范班前會與交接班、如何通過巡查督導推動現場精益持續改善”,為后續 4 期培訓筑牢 “現場精益傳播落地” 的能力根基,助力學員逐步向 “合格精益內訓師” 邁進。?

可視化管控:讓 5S 與目視化 “易懂好教”?

“5S 不是‘大掃除’,目視化不是‘貼標簽’,而是‘讓現場問題一目了然’。” 培訓開篇,熊霆老師結合中色東方產業特性,拆解 “5S 與目視化管理” 的精益邏輯,更側重 “內訓師如何將方法轉化為教學內容”。針對冶煉車間物料繁雜、油污多的痛點,他指導學員設計 “5S 目視化教學看板”:將 “整理(區分要與不要)” 轉化為 “物料紅黃綠三色標識教學卡”(紅色待處理、黃色暫存、綠色常用),搭配冶煉車間 “廢料堆放區 vs 合格物料區” 對比圖,讓操作工快速理解;針對精密加工車間設備密集的特點,教內訓師用 “工具形跡化教學模板”—— 在工具柜繪制扳手、卡尺等工具的輪廓,標注 “使用后歸位時間≤1 分鐘”,并設計 “形跡化檢查教學口訣”。學員現場輸出的實操成果中,冶煉班組骨干設計的 “5S 每日自查教學清單”、精密加工技術員的 “目視化標準教學手冊”,均緊扣 “如何教班組快速落地”,有效解決內訓師 “懂方法但不會教”“現場 5S 難以長效維持” 的問題。

精益化守牢:讓現場安全 “可防可控可教”?

圍繞 “現場安全管理” 模塊,熊霆老師跳出 “單純講制度” 的傳統思路,聚焦 “內訓師如何用精益思維教班組防風險”。結合中色東方冶煉車間高溫、高壓、精密加工車間設備聯動的特性,他搭建 “精益安全管控三步教學法”:第一步 “風險可視化”,教安全員用 “安全風險地圖” 教學 —— 在冶煉車間平面圖上標注 “熔煉區(紅色高風險)、冷卻區(黃色中風險)、物料區(藍色低風險)”,并標注 “風險點 + 防控措施”;第二步 “操作標準化”,針對 “設備開機前安全檢查”,設計 “安全確認教學口訣”(“一查防護、二查參數、三試運轉”);第三步 “應急場景化”,指導學員模擬 “冶煉車間物料泄漏” 場景,教內訓師如何引導班組開展 “1 分鐘報警、3 分鐘初期處置、5 分鐘人員疏散”。培訓中,學員分組制定的 “精益安全教學方案” 極具落地價值:冶煉車間安全員設計的 “安全隱患排查教學清單”、精密加工現場工程師的 “設備安全操作教學視頻腳本”,均能幫助班組快速掌握安全管控要點,解決 “安全培訓流于形式、現場風險難識別” 的痛點。?

標準化銜接:讓班前會與交接班 “不走過場”?

“班前會不是‘喊口號’,交接班不是‘簽個字’,而是‘傳遞精益目標、銜接現場問題’。” 針對 “班前會與交接班管理”,熊霆老師結合中色東方多班次生產特性,教內訓師設計 “精益班前會 + 標準化交接班” 雙流程。精益班前會環節,他提供 “10 分鐘班前會教學模板”:前 3 分鐘 “精益目標傳達”(如 “今日冶煉車間能耗目標降低 2%”)、中間 5 分鐘 “安全與問題復盤”(結合前一班次 “設備小故障” 案例教班組識別風險)、最后 2 分鐘 “精益改善動員”(征集 “減少物料搬運” 的小建議);標準化交接班環節,設計 “三交三查教學清單”(交任務、交問題、交安全,查設備、查物料、查記錄),并針對冶煉車間 “交接班易漏報熔煉溫度” 的問題,加入 “關鍵參數交接教學確認表”。學員現場模擬教學時,冶煉生產調度設計的 “班前會精益目標可視化板”、精密加工班組長的 “交接班問題跟蹤教學表”,有效解決 “班前會效率低、交接班信息斷層” 的問題,更讓內訓師掌握 “如何教班組規范流程”。?

閉環式督導:讓現場巡查 “查出實效”?

針對 “現場巡查與督導” 模塊,熊霆老師聚焦 “內訓師如何通過巡查推動精益改善閉環”,結合中色東方現場特點,拆解 “精益巡查四步法”(定路線、查重點、改問題、建閉環)。針對冶煉車間,指導學員設計 “差異化巡查教學路線圖”:重點巡查 “熔煉區安全防護、物料堆放 5S、能耗參數”,并設計 “巡查問題教學跟蹤表”(標注 “問題描述、整改責任人、完成時限、內訓師復核要點”);針對精密加工車間,教內訓師用 “精益巡查對比教學法”—— 帶班組對比 “巡查前(設備油污多)vs 巡查整改后(設備清潔達標)” 的現場圖,強化改善認知。學員現場制定的 “精益巡查督導方案” 中,冶煉質量員設計的 “巡查問題教學整改案例庫”、精密加工安全員的 “巡查督導教學頻次表”,均實現 “巡查 - 整改 - 教學 - 復核” 的閉環,解決 “巡查流于形式、問題反復出現” 的痛點,更讓內訓師掌握 “如何通過巡查教班組持續改善”。

為期兩天的培訓中,學員們帶著 “5S 教學看板”“安全風險地圖”“班前會模板”“巡查跟蹤表” 等 8 類實操工具返程,紛紛表示 “不僅自己會用精益工具解決現場問題,更知道怎么教班組落地,離合格精益內訓師又近了一步”。作為系列培訓的 “現場實戰關鍵篇”,第 2 期培訓的順利開展,標志著中色東方集團精益內訓師隊伍已具備 “現場精益傳播落地” 的初步能力,為集團各業務線精益管理的深度滲透提供了人才支撐。?

未來,中色東方集團將按計劃推進后續 4 期精益內訓師培訓,圍繞 “精益教學能力深化、改善成果轉化、團隊賦能技巧” 等核心目標,持續為學員賦能,助力他們逐步成長為 “會實踐、會教學、會推動” 的合格精益內訓師,為集團打造有色金屬行業精益管理標桿奠定堅實的人才基礎。?

.png) 工程機械集團供公司精益管理戰略案例

工程機械集團供公司精益管理戰略案例 在項目落地過程中,博革咨詢按照系統診斷、試點推行、樹立標桿、快速復制,IT固化、系統評價、能力內化等七個步驟對集團公司下屬的17個子公司進行推進。 /news/4878.html

某線束工廠裝配車間連續流生產線規劃案例分享

某線束工廠裝配車間連續流生產線規劃案例分享 生產線的升級解決了孤島式批量生產的方式,實現了連續流生產模式,在線庫存金額從60萬降為10萬,在制品從50000件降至5000件。車間在建設連續流生產方式時,遵循精益生產思想,通過連續流生產 /news/4876.html

某煤機集團防爆車標準化工位建設促進精益現場建設案例

某煤機集團防爆車標準化工位建設促進精益現場建設案例 自精益生產開展以來,原小庫房存余的各型液壓膠管共計2118根,通過統計、甄別、核減,現已消耗938根,核減率達到了44.3%,預計節約成本14萬元。 /news/4875.html

.jpg)

.png)

.png)

.png)